パイプの曲げRのサイズは「1.5D」以上が一般的ですが、当社では自社開発ベンダーにより「曲げシワ」や「割れ・破損」の発生を抑え「1.0D」の同径R曲げから最小で「0.7D」の極小R曲げまで対応可能です。連続曲げ加工に関しては自社開発した「超音波振動を利用した曲げ加工装置」を利用する事により、高精度曲げ、加工限界の向上を実現します。

The size of bend radius of pipe is normally over "1.5D" but we can handle bending from same bend radius of "1.0D" to very small bend radius of minimum "0.7D" without "bending wrinkles" and "cracks/breakage" using our bender developed by our company. For continuous bending processing, we realize the improvement of high-precision bending and processing limitation by using our internally developed "bending processing system using ultrasonic vibration".

一般的なパイプ曲げのRサイズは1.5D。 The size of general bend radius of pipe is over 1.5D. |

|

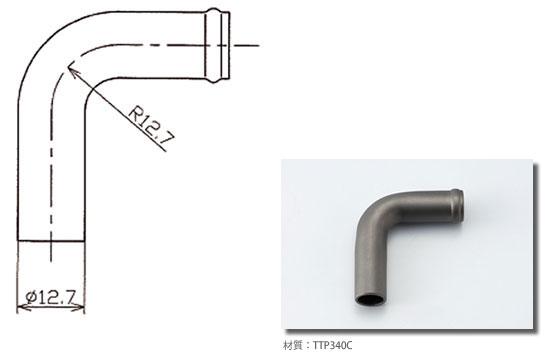

自社開発のベンダーにより「1.0D」の同径R曲げを可能にします。 Same bend radius of "1.0D" is possible by using our internally developed bender. |

|

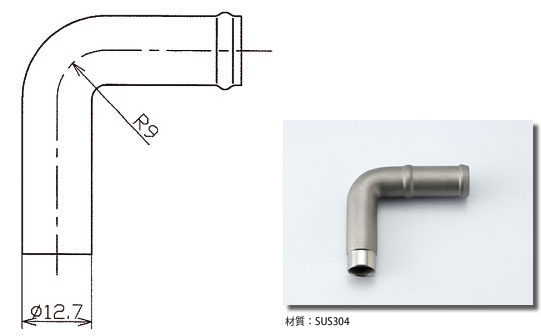

パイプの外径に対し曲げ0.7Dの極小R曲げにも成功し既に10年以上の量産実績があります。 We succeeded in very small bend radius of 0.7D against pipe's outer diameter and already have mass production history of over ten years. |

|

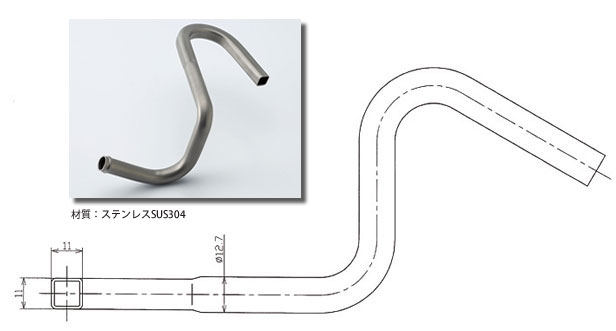

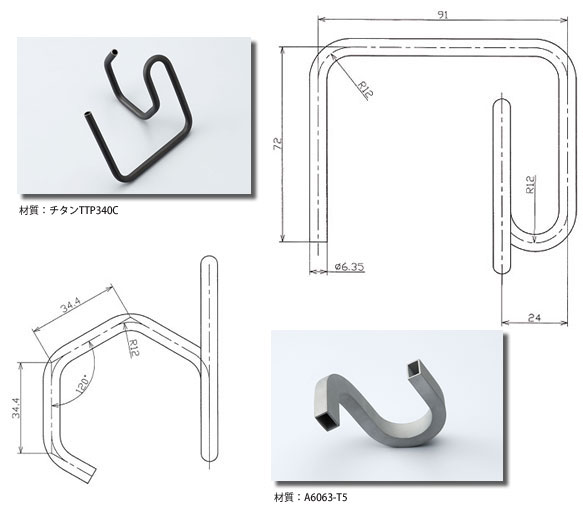

両端がそれぞれ「角パイプ」「丸パイプ」と異形の曲げ加工も可能です。機器内を取り回す場合異形を利用する事で限られた通過空間を通す事ができます。 Bending processing is possible also for deformed pipes with both ends of "square pipe" and "round pipe". In case of handling a pipe in equipment, it can be passed through the limited space by using a deformed pipe. |

|

STKM、STAなど一般的な炭素鋼からSUS、チタン合金、アルミなど各種連続曲げが可能です。また、丸材のみならず方形パイプの高精度連続曲げも可能です。 Various types of continuous bending are possible for SUS, titanium alloy and aluminum from general carbon steel such as STKM and STA. Also, high-precision continuous bending is possible for not only round materials but also square-shaped pipes. |

|

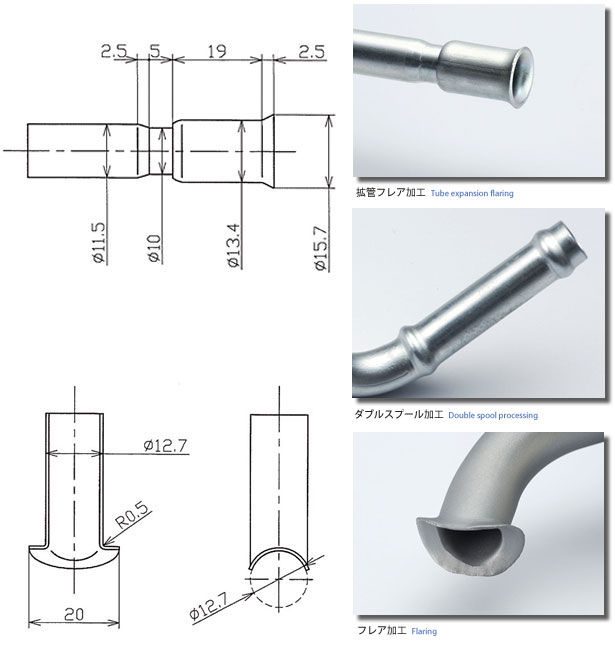

一般的なスプール・バルジ・フレアー加工のほかに、拡管・絞り加工も可能です。通常20%以下の材料保証(割れなど)に対して40%近い塑性率加工(最高60%)が可能です。材質的には、STKM、STAなど一般的な炭素鋼からSUS、チタン合金、アルミなど幅広く対応可能です。

Tube expansion/drawing processing is also possible besides general spool/bulge/flaring processing. Nearly 40% (max. 60%) ductility processing is possible while material warranty (such as cracks) is normally less than 20%. We can respond to wide range of materials from general carbon steel such as STKM and STA to SUS, titanium alloy and aluminum.

パイプを固定し、プレスなどで成形パンチを押し付ける事により、端部や中間の任意な位置を膨らませたり、フレア形状に広げたりする加工。 It is a processing to swell arbitrary position such as end and mid part of a pipe or extend it into flare shape by keeping the pipe immobile and pressing shape-forming punch using press, etc. |

|

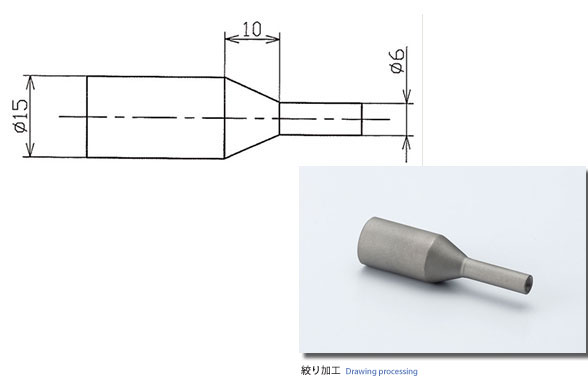

パイプを固定してプレスなど絞り成形パンチを押し付ける事により、外径を小さくする加工。加工前外径に対し60%の絞り加工まで対応可能。 It is a processing to make outer diameter smaller by keeping the pipe immobile and pressing drawing-forming punch using press, etc. We can respond to the drawing processing up to 60% against pre-processing diameter. |

|

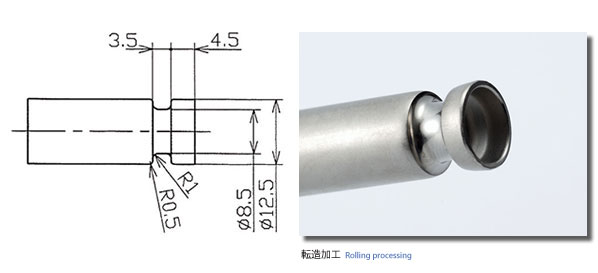

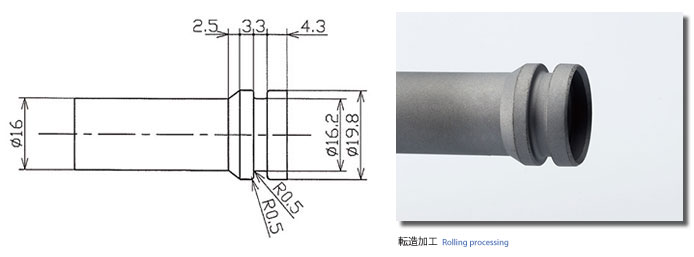

パイプを固定し、仕上がり形状に製作した回転工具を用い、パイプを挟み込みながら回転押し付ける事により、溝形状を成形する加工。 It is a processing to shape a pipe into trench shape by keeping the pipe immobile and rotating it while holding and pressing it using a rotating tool made into finished shape. |

|

|

|

連続式雰囲気炉による銅ろう付、銀ろう付、黄銅ろう付けなど各種ろう付加工、ガスメタル(MIG、MAG)やタングステン(TIG)など各種アーク溶接、重ね合わせのプロジェクション、スポットなどの抵抗溶接などが可能です。

We can do various kinds of brazing processing such as copper brazing, silver brazing and brass brazing by continuous atmosphere furnace, various kinds of arc welding such as gas metal (MIG, MAG) and tungsten (TIG) and resistance welding such as superposition production and spot welding.

難削材や高精度加工に力を入れ、主力の自動車部品をはじめ航空宇宙関連や医療機器関連部品など幅広く対応しております。被削材は一般的な炭素鋼(SC)から合金鋼(SNCM)/ステンレス鋼(SUS)/耐熱合金鋼(NCF)通称:インコネルや合金工具鋼(SKD)/チタン合金鋼など対応可能です。外径サイズは、1mmから160mmまで対応可能です。

We focus on processing for difficult-to-cut materials and high-precision processing and respond to wide range of parts such as aerospace related parts and medical equipment related parts including our main vehicle parts. We can respond to difficult-to-cut materials from general carbon steel (SC) to alloy steel (SNCM)/stainless steel (SUS)/heat-resistant alloy steel (NCF), so-called inconel alloy and alloy tool steel (SKD)/titanium alloy steel. We can respond to outer diameters from 1mm to 160mm.